Que papel desempenham os controles avançados e o software na garantia da qualidade e da rastreabilidade dos transformadores de folha?

A complexidade e precisão da fabricação moderna de transformadores exigem mais do que apenas mecânica robusta; exigem inteligência.A qualidade de uma bobina de folha de alumínio é agora inseparável do software e dos sistemas de controle que regem o processo de enrolamentoA questão fundamental para os fabricantes que adotam estas tecnologias é: que funções específicas desempenham os comandos avançados, o software de programação, oOs sistemas de gestão de dados desempenham um papel importante na garantia da qualidade estrutural e, mais importante, a rastreabilidade de ponta a ponta de cada bobina transformadora terminada?

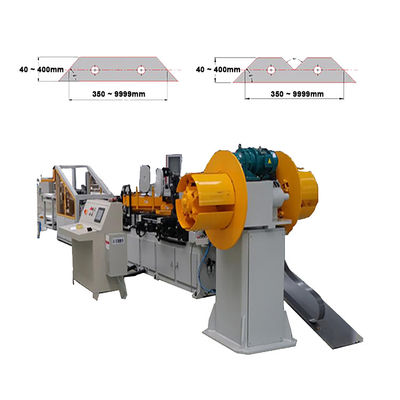

Os sistemas de controlo avançados transformam o processo de enrolamento de uma tarefa manual e dependente do operador num processo de fabrico altamente repetível e baseado em dados.

Repetitividade do processo garantida através de PLC e Servo Control:

No coração de uma máquina de enrolamento de folha moderna está um controlador industrial sofisticado, tipicamente um controlador lógico programável de alta velocidade (PLC) integrado com servo-drives de vários eixos.Este sistema executa o programa de enrolamento com precisão inflexível.

Gestão digital de receitas: a máquina utiliza um sistema de receitas digitais onde cada parâmetro ∞ passo de enrolamento, perfil de tensão para cada camada, curva de velocidade de enrolamento,e a tolerância de alinhamento das bordas é guardada como um únicoIsto garante que uma bobina produzida hoje utiliza os mesmos parâmetros que uma bobina produzida há seis meses, garantindo uma repetibilidade que é impossível de alcançar com a instalação manual.

Controle de circuito fechado em tempo real: todas as funções críticas, incluindo a velocidade de enrolamento, a tensão do condutor e a posição da borda da folha,são geridos por sistemas de feedback de circuito fechado que funcionam com servo-drives de largura de banda elevadaPor exemplo, os dados da célula de carga são continuamente comparados com a receita de tensão alvo e o binário de accionamento é ajustado centenas de vezes por segundo.Este controlo automático mantém a tensão precisa e alinhamento durante a aceleração e desaceleração da bobina, evitando a introdução de defeitos durante as fases mais dinâmicas do ciclo de enrolamento.

Garantia da qualidade e rastreabilidade melhoradas:

Para transformadores de alta fiabilidade, especialmente os utilizados em redes eléctricas ou aplicações industriais de missão crítica,O fabricante deve fornecer um registo pormenorizado do processo de fabrico para cada unidade.É aqui que o software e as capacidades de registo de dados da máquina são indispensáveis.

Registo de parâmetros: o sistema de controlo regista automaticamente todos os parâmetros críticos do processo durante toda a duração do enrolamento, incluindo:a tensão média e máxima aplicada ao condutor e ao isolamento, e quaisquer desvios do alinhamento da borda alvo. Estes dados são carimbados e ligados directamente a um número de série único da bobina.

Registro de defeitos e eventos: O sistema registra todos os eventos significativos, como uma parada de emergência, um empalme de material ou um desvio fora dos limites de tolerância programados.Se um problema de controlo de qualidade surgir anos mais tarde, estes dados fornecem a rastreabilidade necessária para analisar as condições exatas em que a bobina foi fabricada, um requisito não negociável na engenharia de alta fiabilidade.

Medição integrada: as máquinas avançadas geralmente integram ferramentas de medição em processo, como sensores de diâmetro a laser, que registam o diâmetro real e medido da bobina em vários pontos.Estes dados medidos fornecem uma verificação final em relação aos cálculos teóricos de enrolamento e são automaticamente adicionados ao relatório de qualidade da bobina.

Eficiência operacional através de software:

A interface de software desempenha também um papel crucial na eficiência operacional e na prevenção de erros.fornecer feedback visual sobre tensão e alinhamentoO sistema de auto-diagnóstico integrado detecta falhas mecânicas ou elétricas imediatamente, reduzindo o tempo de solução de problemas e maximizando o tempo de atividade da máquina.Além disso,, a capacidade de rede da máquina permite aos engenheiros monitorizar a produção remotamente, analisar métricas de desempenho (por exemplo, bobinas por turno),e empurrar atualizações de software ou novas receitas diretamente para o chão da fábrica.

Em essência, os controles avançados e o software integrados numa máquina de enrolar folhas de transformador servem como espinha dorsal digital do processo de qualidade.Eles garantem a repetibilidade absoluta através de receitas digitais, manter a integridade estrutural através de um controlo preciso em circuito fechado e fornecer a trilha de auditoria indispensável para a responsabilidade dos produtos modernos e a conformidade com a regulamentação.A inteligência dentro da máquina é o que eleva um processo mecânico simples a um processo verificável, operação de fabrico de alta precisão.

Por favor verifique seu email!

Por favor verifique seu email! Por favor verifique seu email!

Por favor verifique seu email!  Por favor verifique seu email!

Por favor verifique seu email! Por favor verifique seu email!

Por favor verifique seu email!